BERITA TEKNOLOGI OLINK---- APA ITU WIRING HARNESS?

Rangkaian kabel adalah rakitan dengan beberapa kabel terminasi yang dijepit atau diikat menjadi satu.Rakitan ini memfasilitasi pemasangan selama produksi kendaraan.Mereka juga dirancang untuk menggunakan lebih sedikit ruang di dalam mobil, untuk memberikan perlindungan tambahan pada kabel, dan untuk memberikan titik pemasangan yang aman, sehingga membantu menghadapi tantangan getaran, gesekan, dan bahaya lainnya.

BERAPA BANYAK HARNESS PER KENDARAAN?

Mobil dan truk memiliki tali pengaman terpisah untuk banyak sistem di dalamnya, termasuk: baterai dan catu daya, set pengapian, kolom kemudi, kendali jelajah, pengereman anti-lock, kluster indikator (dasbor), penerangan interior, keselamatan dan keamanan interior, front- lampu ujung, lampu belakang, pintu (pengendali kunci dan jendela), kabel halangan trailer, dan yang terbaru, sistem kamera belakang, koneksi seluler dan bluetooth, serta sistem navigasi GPS atau satelit.Salah satu perkiraan, yang dikaitkan dengan perusahaan pengujian kabel Cirris Systems di majalah Majelis, adalah bahwa jumlah rata-rata tali pengaman per kendaraan adalah 20.

JUMLAH KAWAT DAN TERMINASI

Mobil kompak atau “kelas C” mempunyai kawat sepanjang 1,2 km di dalamnya, dan lebih dari 90% di antaranya berdiameter 0,5 mm, atau lebih besar, menurut presentasi pada Konferensi Kawat dan Kabel CRU 2012 oleh Francois Schoeffler dari Acome.Kelas kompak memiliki kuantitas terbesar dibandingkan segmen mana pun.Pada tahun 2013, produsen mobil memproduksi 26 juta mobil kompak – 30% dari produksi mobil dan truk ringan tahun ini.Ini berarti lebih dari 30 juta km kawat berinsulasi digunakan hanya untuk mobil kompak pada tahun lalu.

Pabrikan mobil Jerman BMW mengatakan sistem tenaga pada model terbesarnya dapat memiliki kabel hingga 3 km dan sistem kabel yang beratnya mencapai 60 kg.Dalam presentasinya pada Pameran Teknologi Pemrosesan Kawat Listrik pada tahun 2013, Dr. Don Price, seorang pejabat di Ford Motor Co. dan Dewan Penelitian Otomotif AS, mencatat bahwa ada 1.000 “kabel potong” (ujung kawat) per kendaraan di dalam kabel. memanfaatkan.

KOMPLEKSITAS HARNESS

Selain banyaknya terminasi, perancang rangkaian kabel harus memenuhi berbagai persyaratan untuk ukuran kawat, keandalan lingkungan, dan kemudahan pemasangan, sekaligus meminimalkan ukuran, berat, dan biaya rangkaian kabel secara keseluruhan.Umumnya, tali pengaman dirancang untuk model atau platform tertentu.Tentu saja, sebagian besar model mobil dapat dipesan dengan fitur opsional, atau gabungan rangkaian fitur.Hal ini menambah tingkat kompleksitas pabrik perakitan – menyimpan, mengelola, dan memasang rangkaian harness kompleks yang berbeda.Oleh karena itu, harness juga dirancang untuk mengoptimalkan kemudahan penanganan selama proses perakitan.

Terkadang beberapa fungsi dikelompokkan bersama, dengan pembuat rangkaian kabel yang memasok rangkaian kabel pada bodi utama, atau rakitan kompleks lainnya dengan banyak kabel yang direkatkan atau dibungkus menjadi satu.Contohnya termasuk pengaman pintu atau pengaman ujung depan yang digunakan oleh beberapa perusahaan.

PERSYARATAN KEANDALAN TINGGI

Beberapa kabel di kendaraan mendukung fitur keselamatan penting.Misalnya, perkabelan untuk kemudi, pengereman, dan kontrol mesin harus memenuhi persyaratan keandalan yang ketat, termasuk spesifikasi rentang suhu, getaran, dan korosi.Persyaratan ini mempengaruhi konduktor, terminasi, dan bahan pelapis.Mobil juga dapat memiliki sebanyak 30 konektor dalam sistem yang mengontrol kantung udara, posisi kursi, dan batasan keselamatan lainnya.

BAGAIMANA HARNESS DIBUAT?

Produksi harness mencakup bahan dan proses berikut:

- memotong kawat berinsulasi hingga panjang tertentu

- mengupas isolasi di ujungnya

- memasang terminasi, colokan, atau header

- memposisikan panjang kabel yang terminasi pada papan atau rangka

- memasang klem, klip, atau selotip untuk mengikat panjang kabel di tempat yang sesuai

- menerapkan tabung, selongsong, atau selotip untuk perlindungan, kekuatan, dan kekakuan

- pengujian dan sertifikasi

Dalam daftar ini, proses ketiga, pemasangan terminasi, memiliki banyak langkah dan variasi tergantung pada jenis konduktor dan jenis konektor.Pemrosesan terminasi dapat mencakup perawatan permukaan yang berbeda untuk konduktor, crimping, pengikatan, dan penyegelan, serta pemasangan berbagai sepatu bot, klip, wadah, atau rumah.

PEMROSESAN MANUAL TIDAK DAPAT DIHINDARI

Mesin secara efektif dapat menyelesaikan beberapa proses rangkaian kabel yang tercantum di atas, seperti pemotongan, pengupasan, dan pengeritingan.Jika tidak, akan ada banyak tenaga kerja yang terlibat dalam penempatan kabel dan pemasangan perangkat keras.BMW menawarkan pengamatan berikut dalam deskripsi harness pada mobilnya: “Karena kompleksitasnya yang tinggi, wiring harness hanya diproduksi dalam proses otomatis dalam jumlah yang sangat kecil.Sekitar 95% produksi dilakukan dengan tangan pada apa yang disebut papan desain.”

PERDAGANGAN INTERNASIONAL DALAM KABEL HARNESS

Karena tenaga kerja merupakan komponen penting dalam biaya produksi mereka, produsen alat pengaman telah membangun pabrik baru di negara-negara dengan tingkat tenaga kerja yang lebih rendah.Pembuat harness sedang membangun pabrik baru sebagai bagian dari program ekspansi atau sebagai bagian dari program untuk mengalihkan produksi ke pasar berbiaya lebih rendah.Dalam beberapa kasus, kebutuhan akan pabrik baru dikaitkan dengan model mobil baru atau pabrik perakitan mobil baru.

MEKSIKO MEMIMPIN DALAM EKSPOR HARNESS

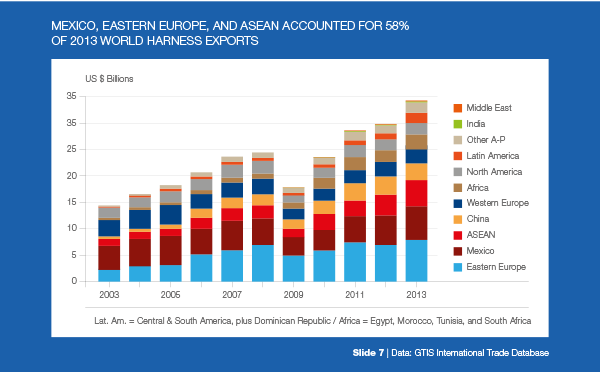

Menurut data perdagangan internasional, 11 negara mengekspor lebih dari US$1 miliar rangkaian kabel kendaraan pada tahun 2013. Ekspor Meksiko adalah yang terbesar, yaitu US$6,5 miliar.Tiongkok berada di urutan kedua, dengan US$3,2 miliar, diikuti oleh Rumania, Vietnam, AS, Maroko, Filipina, Jerman, Polandia, Nikaragua, dan Tunisia.Eksportir utama ini menunjukkan peran Eropa Timur, Afrika Utara, dan Asia Tenggara dalam produksi tali kekang global.Meskipun Jerman bukan merupakan pasar tenaga kerja berbiaya rendah, beberapa perusahaan harness besar memiliki kantor pusat, laboratorium desain dan pengujian, serta pusat logistik di Jerman.(Geser 7)

PERAN PASAR BERKEMBANG

Pada tahun 2003, total ekspor harness dunia mencapai US$14,5 miliar, dengan US$5,4 miliar diekspor dari negara-negara dalam kategori pasar maju dan US$9,1 miliar diekspor dari pasar negara berkembang.Pada tahun 2013, ekspor harness dunia meningkat dengan CAGR sebesar 9% menjadi US$34,3 miliar.Negara-negara berkembang menyumbang sebagian besar pertumbuhan ini, dengan ekspor mereka meningkat dengan CAGR sebesar 11% menjadi US$26,7 miliar.Ekspor dari negara-negara maju meningkat dengan CAGR sebesar 4% menjadi US$7,6 miliar.

PERTUMBUHAN EKSPOR HARNESS

Selain 11 negara dengan ekspor harness kendaraan pada tahun 2013 lebih besar dari US$1 miliar, terdapat 26 negara dengan ekspor harness antara US$100 juta dan US$1 miliar, dan 20 negara lainnya dengan ekspor antara US$10 juta dan US$100 juta.Dengan demikian, 57 negara menyumbang total ekspor harness pada tahun 2013 sebesar US$34 miliar.

PASAR DENGAN PABRIK HARNESS BARU

Beberapa negara dengan ekspor tali kekang antara US$10 juta dan US$100 juta merupakan negara yang relatif baru dalam industri ini – produksi tali kekang telah dimulai dalam dua atau tiga tahun terakhir dan meningkat tajam.Kamboja, misalnya, tidak melakukan ekspor hingga tahun 2012, ketika Yazaki dan Sumitomo Wiring Systems mendirikan pabrik harness di sana.Pabrik Yazaki dibuka pada akhir tahun.Ekspor Kamboja mencapai US$17 juta pada tahun 2012 dan US$74 juta pada tahun 2013, yang merupakan peningkatan sebesar 334% dari tahun ke tahun.Ford Motors juga membuka pabrik perakitan baru di Kamboja pada tahun 2013.

Pendatang baru lainnya adalah Paraguay.Fujikura membuka pabrik wiring harness di sana pada bulan Oktober 2011 dan memperluas operasinya dengan pabrik kedua pada bulan September 2013. Paraguay juga memiliki pabrik perakitan mobil yang relatif baru – perusahaan patungan Dongfeng dan Nissan yang mulai beroperasi pada tahun 2011. Pasar lain yang menunjukkan peningkatan substansial dalam hal ekspor memanfaatkan dalam beberapa tahun terakhir termasuk Kosta Rika, El Salvador, Mesir, Makedonia, Moldova, dan Serbia.

EKSPOR SEKITAR 75% DARI TOTAL PASAR

Data perdagangan berguna untuk menunjukkan peran pasar tenaga kerja berbiaya rendah dalam industri wiring harness dunia, namun banyak produsen mobil menggunakan harness yang dibuat di negara yang sama.Misalnya, data perdagangan menunjukkan ekspor barang tambang yang kuat dari Tiongkok, India, Indonesia, Meksiko, Maroko, dan negara-negara lain yang juga memiliki pabrik perakitan mobil dan truk.CRU memperkirakan total konsumsi wire harness pada tahun 2013 adalah US$43 miliar, termasuk harness domestik dan impor.

NILAI HARNESS PER KENDARAAN

Data perdagangan internasional tersedia dalam bentuk nilai (US$) dan berat (kg).Negara-negara seperti Argentina, Kanada, Italia, Swedia, dan Inggris mempunyai pabrik perakitan mobil atau truk tetapi tidak memiliki pabrik harness.Di negara-negara tersebut, data impor rangkaian kabel dapat dibagi berdasarkan jumlah kendaraan yang diproduksi untuk memperoleh nilai rata-rata dan berat rangkaian kabel per kendaraan.Hasilnya menunjukkan kisaran antar negara, yang mencerminkan gabungan berbagai ukuran kendaraan dan kelas harga (fitur) yang dibuat di setiap negara.

Pada tahun 2013, misalnya, nilai harness per kendaraan berkisar antara US$300 untuk Argentina hingga lebih dari US$700 untuk beberapa pasar di Eropa Barat.Perbedaan ini disebabkan oleh campuran model mobil yang diproduksi, dimana negara-negara seperti Jerman, Swedia, dan Inggris memiliki persentase kendaraan kelas besar dan mewah yang lebih tinggi.Nilai harness rata-rata per kendaraan di Italia adalah US$407, dan gabungan kendaraan kecil, menengah, dan besar di Italia serupa dengan gabungan total kendaraan di dunia.

BIAYA HARNESS PEMBUAT MOBIL MENINGKAT

Mengingat beragamnya jenis kendaraan dan beragamnya impor tali pengaman di berbagai negara, CRU memperkirakan nilai rata-rata tali pengaman di seluruh dunia per kendaraan adalah sekitar US$500 pada tahun 2013. Nilai ini meningkat dengan CAGR sebesar 10% dari $200 pada tahun 2003. Telah disebutkan sebelumnya, kenaikan harga tembaga hanya memberikan kontribusi kecil terhadap kenaikan biaya harness, namun faktor utamanya adalah meningkatnya jumlah pemutusan hubungan kerja per kendaraan.

HARNESS DATA DALAM TON

Dengan menggunakan data perdagangan impor harness dalam ton, CRU memperkirakan rata-rata kilogram wiring per kendaraan untuk mobil dan truk ringan yang diproduksi di seluruh dunia pada tahun 2013 adalah 23 kg.Jumlahnya menurut negara berkisar dari di bawah 10 kg per kendaraan di beberapa pasar negara berkembang yang mempunyai persentase tinggi pada model dasar atau sub-kompak, hingga lebih dari 25 kg per kendaraan di beberapa pasar maju dengan mobil kelas yang lebih besar dan mewah.

BERAT RATA-RATA HARNESS PER KENDARAAN

Rata-ratanya adalah 13 kg per kendaraan di Argentina, 18 kg di Italia, 20 kg di Jepang, dan lebih dari 25 kg di Inggris.Sekali lagi, meskipun terdapat perbedaan antar kelas kendaraan dan negara, terdapat tren yang jelas mengenai peningkatan kg per kendaraan di semua negara pada tahun 2003 hingga 2013. Rata-rata dunia adalah 13,5 kg per kendaraan pada tahun 2003, 16,6 kg pada tahun 2008, dan 23,4 kg pada tahun 2013. berat harness per kendaraan termasuk berat kabel berinsulasi, terminasi, klem, klip, pengikat kabel, pipa pelindung, selongsong, dan selotip.Ukuran konduktor dapat berkisar dari 0,5 mm2 hingga lebih dari 2,0 mm2, tergantung pada aplikasinya.

SIAPA YANG MEMBUAT HARNESS?

Sebagian besar rangkaian kabel otomotif dibuat oleh produsen suku cadang mobil independen dan perusahaan yang berspesialisasi dalam rangkaian kabel.Pada dekade-dekade sebelumnya, beberapa perusahaan otomotif besar memiliki anak perusahaan pembuat harness, namun anak perusahaan tersebut telah didivestasi, dan sebagian besar dimiliki oleh spesialis harness besar.Dalam kebanyakan kasus, perusahaan harness menjual ke banyak produsen mobil.Produsen harness tingkat atas mencakup perusahaan-perusahaan berikut (dalam urutan abjad): Acome, Delphi, Draexlmaier, Fujikura, Furukawa Automotive Systems, Kromberg dan Schubert, Lear, Leoni, Sumitomo Wiring Systems, dan Yazaki.

Semua perusahaan ini memiliki pabrik harness di berbagai lokasi.Yazaki, misalnya, memiliki 236.000 karyawan di 237 lokasi di 43 negara per Juni 2014. Perusahaan papan atas ini juga memiliki usaha patungan dan afiliasi di banyak negara.Terkadang JV atau afiliasinya memiliki nama perusahaan yang berbeda.Produsen harness mobil tingkat kedua meliputi Idaco, Lorom, Lumen, MSSL (perusahaan patungan Samvardhana Motherson Group dan Sumitomo Wiring Systems), Yura dan banyak lainnya.

Waktu posting: 23 Juni 2020